Phân tích tổng kết năm 2025 về cách công nghệ in 3D đang tái định hình quy trình sản xuất hàm giả bán phần tháo lắp, làm nổi bật các xu hướng chính, vật liệu mới và hệ thống in kim loại được giới thiệu tại IDS 2025 và Formnext 2025.

Mục lục [Hiển thị]

Tóm Tắt

Sản xuất bồi đắp kim loại trở thành xu hướng chủ đạo trong chế tác khung hàm RPD hợp kim Co–Cr vào năm 2025.

Hàm bán phần bằng nhựa và vật liệu dẻo phát triển nhanh chóng nhờ các vật liệu mới.

Các hệ sinh thái kỹ thuật số tích hợp, kết hợp in kim loại và in nhựa, ngày càng trở nên dễ tiếp cận đối với labo nha khoa.

Quan điểm của ngành chuyển dịch từ câu hỏi “có hay không” sang “nhanh đến mức nào” trong quá trình chuyển đổi sang sản xuất RPD hoàn toàn số hóa.

IDS 2025 và Formnext 2025 giới thiệu nhiều vật liệu và hệ thống in 3D mới có tính ứng dụng cao trong sản xuất RPD.

Giới Thiệu

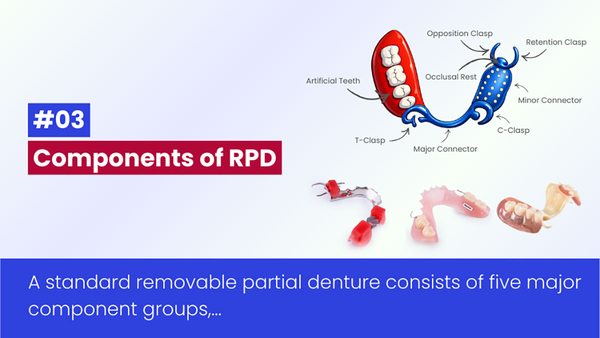

Quy trình sản xuất truyền thống của hàm giả bán phần tháo lắp (RPD) dựa trên chuỗi công đoạn thủ công gồm tạo sáp, đúc khung hợp kim cobalt–chromium (Co–Cr) và hoàn thiện thủ công. Dù đã được sử dụng trong nhiều thập kỷ, phương pháp này vốn tiêu tốn nhiều thời gian, dễ phát sinh sai lệch kích thước và phụ thuộc lớn vào tay nghề kỹ thuật viên. Việc thiếu tiêu chuẩn hóa thường dẫn đến độ khít không đồng đều, phải điều chỉnh nhiều lần và kết quả lâm sàng không ổn định.

Sự phát triển nhanh chóng của công nghệ in 3D đã làm thay đổi sâu sắc giai đoạn sản xuất RPD, cho phép tự động hóa cao hơn, khả năng tái lập tốt hơn và tự do hơn trong thiết kế. Đặc biệt, công nghệ sản xuất bồi đắp kim loại đã tái định nghĩa cách chế tác khung Co–Cr, mang lại độ chính xác vượt trội và loại bỏ nhiều bước dễ gây sai sót của quy trình đúc truyền thống. Song song đó, sự phát triển của vật liệu nhựa và vật liệu dẻo đã mở rộng đáng kể khả năng sản xuất móc thẩm mỹ, hàm bán phần tạm thời và các giải pháp khung không kim loại.

Khi năm 2025 khép lại, sự mở rộng nhanh chóng của các giải pháp RPD in 3D tạo cơ hội để đánh giá những phát triển quan trọng nhất trong năm. Báo cáo này nhằm:

Tóm lược các xu hướng chính trong sản xuất RPD bằng in 3D trong năm 2025.

Làm nổi bật các sản phẩm và giải pháp được giới thiệu tại International Dental Show (IDS) 2025 và Formnext 2025 có liên quan đến sản xuất RPD.

Những phân tích này mang đến cái nhìn tổng quan cuối năm về cách in 3D đang tái định hình bức tranh sản xuất hàm giả bán phần tháo lắp.

Phương Pháp Nghiên Cứu

Báo cáo này hoàn toàn dựa trên nghiên cứu thứ cấp. Phân tích được xây dựng từ các nguồn công khai, chủ yếu xuất bản trong giai đoạn 2024–2025, tập trung vào những phát triển ảnh hưởng trực tiếp đến giai đoạn sản xuất RPD trong năm 2025. Các nguồn dữ liệu bao gồm:

Tài liệu học thuật liên quan đến sản xuất RPD.

Thông báo sản phẩm, thông cáo báo chí và tài liệu kỹ thuật từ các nhà cung cấp công nghệ in 3D, đặc biệt là các hệ thống in kim loại, in nhựa và vật liệu mới được giới thiệu tại IDS 2025 (Cologne) và Formnext 2025 (Frankfurt).

Các bài tổng hợp sự kiện và báo cáo từ truyền thông ngành nha khoa về xu hướng sản xuất bồi đắp liên quan đến RPD.

Tài liệu sản phẩm chính thức mô tả vật liệu, công nghệ in và quy trình sản xuất dành riêng cho labo nha khoa chế tác RPD.

Chỉ những công nghệ và giải pháp có ứng dụng trực tiếp trong sản xuất hàm bán phần tháo lắp mới được đưa vào phân tích. Các bước kỹ thuật số như quét trong miệng hay thiết kế CAD được cố ý loại trừ, do phạm vi báo cáo chỉ tập trung vào giai đoạn sản xuất. Mục tiêu không phải liệt kê toàn bộ sản phẩm in 3D nha khoa trên thị trường, mà là làm nổi bật những phát triển tiêu biểu phản ánh xu hướng chung của ngành.

Do báo cáo dựa trên tài liệu từ nhà sản xuất, truyền thông và hồ sơ kỹ thuật thay vì thử nghiệm độc lập trong labo, các kết luận chủ yếu phản ánh cách công nghệ được trình bày và định vị bởi nhà cung cấp. Không có phỏng vấn, dữ liệu triển khai nội bộ hay chỉ số hiệu suất thực tế tại phòng khám được thu thập. Vì vậy, kết quả nên được hiểu như một bức tranh tổng quan của thị trường năm 2025, chứ không phải bằng chứng xác thực tuyệt đối về hiệu quả hay mức độ áp dụng phổ quát trong mọi labo nha khoa.

Xu hướng sản xuất RPD bằng in 3D năm 2025

Sản xuất bồi đắp kim loại tiến vào xu hướng chủ đạo cho khung RPD

Một tổng quan hệ thống năm 2025 về khung RPD in kim loại (SLM, DMLS) kết luận rằng các khung Co–Cr sản xuất bằng kỹ thuật số có độ khít tương đương hoặc vượt trội, tính chất cơ học phù hợp và hiệu quả lâm sàng chấp nhận được so với phương pháp đúc truyền thống, qua đó khẳng định đây là giải pháp thay thế áp dụng thường xuyên chứ không còn mang tính thử nghiệm [1]. Một tổng quan hệ thống cũng cho thấy các phương pháp kỹ thuật số (bao gồm SLM/DMLS) thường đạt khe hở trong nhỏ hơn hoặc tương đương so với kỹ thuật đúc sáp [2]. Thử nghiệm lâm sàng năm 2025 cho thấy khung DMLS cần ít lần làm lại và điều chỉnh hơn so với khung đúc, trong khi vẫn đảm bảo độ khít lâm sàng chấp nhận được [3].

Các doanh nghiệp trong ngành cũng phản ánh xu hướng này. TRUMPF, chẳng hạn, mô tả in kim loại 3D trong nha khoa là nhanh hơn và tiết kiệm chi phí hơn so với đúc hoặc phay trong nhiều chỉ định, đồng thời định vị công nghệ in 3D kim loại như một giải pháp tiêu chuẩn trong công nghệ nha khoa [4]. Tổng hợp các bằng chứng cho thấy đến năm 2025, sản xuất bồi đắp kim loại cho khung RPD đã chính thức trở thành công cụ sản xuất phổ biến trong nhiều labo.

Hàm bán phần bằng nhựa và vật liệu dẻo ngày càng phát triển

Nghiên cứu vật liệu gần đây cho thấy polymer trong 3D đang vượt ra khỏi vai trò tạo mẫu để đảm nhận chức năng thực tế trong RPD. Một tổng quan năm 2024 về vật liệu polymer cho hàm in 3D xác định nhựa PMMA vẫn là vật liệu chủ lực, đồng thời chỉ ra PEEK, ABS, PLA và các vật liệu composite như những ứng viên tiềm năng nhằm khắc phục tính giòn và hạn chế cơ học của nền hàm truyền thống [5]. Tổng quan năm 2025 về cải tiến nhựa nền hàm in 3D cũng nhấn mạnh các nỗ lực nâng cao độ dai gãy và khả năng chịu mỏi, qua đó mở rộng chỉ định lâm sàng cho hàm tháo lắp in 3D [6].

Về mặt lâm sàng, một nghiên cứu năm 2025 về quy trình RPD PEEK dùng kỹ thuật số hoàn toàn cho thấy kết quả về độ khít, hiệu quả nhai và sự hài lòng của bệnh nhân tương đương với các quy trình bán số hóa [7]. Trong các trường hợp RPD tức thì và tạm thời, các báo cáo ca lâm sàng cho thấy nền hàm nhựa in 3D có thể cung cấp hàm bán phần tạm thời với độ chính xác và tính thẩm mỹ đạt yêu cầu [8]. Nhìn chung, bằng chứng giai đoạn 2024–2025 khẳng định vai trò ngày càng lớn của vật liệu nhựa và vật liệu dẻo trong móc thẩm mỹ, hàm tạm, thiết kế không kim loại và các quy trình hybrid kết hợp với khung kim loại.

Hệ sinh thái sản xuất tích hợp kim loại – nhựa trở nên phổ biến

Các tài liệu gần đây mô tả sản xuất RPD như một phần của quy trình kỹ thuật số tích hợp, thay vì các bước in rời rạc. Một bài báo năm 2025 về tối ưu hóa quy trình số cho RPD cho thấy labo hiện nay kết hợp khảo sát, thiết kế và sản xuất trong các hệ sinh thái phần mềm – phần cứng liên thông nhằm giảm lỗi và tăng hiệu quả [9]. Các tổng quan năm 2024 về in 3D trong nha khoa cũng ghi nhận việc tích hợp in nhựa SLA/DLP và in kim loại vào một chuỗi sản xuất thống nhất [10].

Song song đó, các bài viết hướng đến thực hành cho thấy sự dịch chuyển từ hệ thống labo lớn, tập trung sang các máy in nhỏ gọn, thân thiện với người dùng, cho phép sản xuất tại ghế nha hoặc labo nhỏ, từ đó hạ thấp rào cản tiếp cận [11]. Một nghiên cứu điển hình từ GPS Digital RPD cho thấy quy trình hoàn toàn số hóa kết hợp kim loại – nhựa có thể rút ngắn thời gian sản xuất RPD xuống một nửa, đồng thời cải thiện khả năng mở rộng và tính nhất quán [12].

Ngành chuyển từ câu hỏi “có hay không” sang “nhanh đến mức nào”

Nhận định của chuyên gia tại IDS 2025 cho thấy sự thay đổi rõ rệt trong cách nhìn nhận: sản xuất bồi đắp không còn là giải pháp thay thế mà là tương lai tất yếu của nha khoa. Trong bản tổng kết IDS 2025, Dr. Ahmad Al-Hassiny nhận định in 3D đã phát triển từ công cụ ngách cho mẫu và máng hướng dẫn thành phương pháp sản xuất chủ đạo cho nhiều loại phục hình, từ khay chỉnh nha trong suốt đến phục hình vĩnh viễn. Ông nhấn mạnh rằng các nhà sản xuất vật liệu lớn đã coi AM là chiến lược trung tâm dài hạn, và câu hỏi giờ đây không còn là “liệu in 3D có thay thế phương pháp truyền thống hay không”, mà là “khi nào và nhanh đến mức nào” [13].

Một khảo sát năm 2025 đối với các công ty hàng đầu trong lĩnh vực sản xuất bồi đắp cũng đưa ra kết luận tương tự, cho thấy ngành đang bước vào giai đoạn mà một nhóm người dùng rộng hơn bắt đầu triển khai in 3D, đồng thời dự báo những thay đổi lớn trong cách tổ chức và vận hành sản xuất trong vài năm tới [14]. Các báo cáo xu hướng in 3D ở phạm vi rộng hơn cũng ghi nhận tăng trưởng thị trường bền vững, sự trưởng thành của hệ sinh thái công nghệ và việc mở rộng ứng dụng trong các lĩnh vực sản xuất giá trị cao, bao gồm y tế và nha khoa [15].

Khi đặt những tín hiệu này trong bối cảnh ngày càng có nhiều bằng chứng lâm sàng và labo ủng hộ khung RPD Co–Cr in 3D và các thành phần nhựa in bồi đắp, có thể đi đến một kết luận rõ ràng: sản xuất hàm giả bán phần tháo lắp (RPD) đã và đang trên lộ trình chuyển dịch sang các quy trình chủ yếu dựa trên kỹ thuật số và sản xuất bồi đắp. Vấn đề còn lại chủ yếu không phải là liệu sự chuyển đổi này có xảy ra hay không, mà là nó sẽ diễn ra nhanh đến mức nào.

Vật liệu

Detax – dx denture flex (vật liệu in 3D dẻo cho hàm bán phần)

Detax giới thiệu dx denture flex, một loại nhựa dẻo đạt chuẩn y tế, được phát triển riêng cho hàm bán phần không kim loại và móc thẩm mỹ. Vật liệu được quảng bá nhờ độ bền ở tiết diện mỏng, độ trong mờ giống mô nướu và chứng nhận MDR cho sử dụng trong miệng. Detax nhấn mạnh khả năng đơn giản hóa quy trình sản xuất hàm bán phần, đồng thời mang lại sự thoải mái và thẩm mỹ vượt trội so với móc kim loại truyền thống.

Nils Pederzani, giám sát sản xuất tại Flemming Tec – một trong những labo nha khoa in 3D hàng đầu châu Âu – nhận xét: “dx denture flex cuối cùng đã đưa hàm bán phần dẻo vào thế giới labo nha khoa in 3D. Vật liệu này mang đến sự cân bằng hoàn hảo giữa độ bền và độ dẻo, đáp ứng những tiêu chuẩn cao nhất của bệnh nhân.” [16]

BEGO – WIRONIUM® RP & WIRONIUM® RP Hybrid (hợp kim Co–Cr cho in bồi đắp khung RPD)

Tại IDS 2025, BEGO giới thiệu các giải pháp khung hàm bán phần in SLM bằng WIRONIUM® RP và WIRONIUM® RP Hybrid:

WIRONIUM® RP: hợp kim Co–Cr tối ưu cho SLM, có độ bền mỏi cao và độ dẻo tốt, cho phép kích hoạt móc tương đương đúc truyền thống.

WIRONIUM® RP Hybrid: hỗ trợ quy trình hybrid kết hợp SLM và phay, cho phép chế tác chụp lồng (telescopic) và các liên kết chính xác phức tạp.

Những vật liệu này phản ánh sự trưởng thành của in kim loại từ thử nghiệm sang quy trình sản xuất ổn định.

Máy in 3D & hệ thống sản xuất bồi đắp

imes-icore – CORiTEC Mythos (hệ thống hybrid phay + in bồi đắp)

Tại IDS 2025, imes-icore giới thiệu nguyên mẫu CORiTEC Mythos, hệ thống hybrid tự động hoàn toàn, tích hợp phay 5 trục và in bồi đắp 5 trục vật liệu dạng paste trong cùng một thiết bị. Dự kiến thương mại hóa năm 2026, Mythos thu hút sự chú ý lớn nhờ tiềm năng ứng dụng trong sản xuất RPD. Hệ thống cho phép:

Phay khung kim loại,

In bồi đắp nền hàm và răng nhựa,

Quay lại trạm phay để hoàn thiện.

Mythos minh họa giai đoạn tiếp theo của sản xuất số đa quy trình tích hợp.

HeyGears – Công nghệ Multi-Material Fusion (MMF) DLP

HeyGears giới thiệu công nghệ in 3D Multi-Material Fusion (MMF) DLP, cho phép in các khí cụ nha khoa nguyên khối với nhiều vật liệu và màu sắc trong một lần in, giúp giảm lắp ráp thủ công và tinh gọn sản xuất.

Justin Cheng, chuyên gia kỹ thuật số tại HeyGears, mô tả MMF là: “một bước đột phá: hàm giả một khối in bằng nhiều vật liệu với công nghệ DLP – điều này sẽ thay đổi sản xuất hàm giả mãi mãi.”

MT170 được trưng bày tại cả IDS 2025 và Formnext 2025, khẳng định vị thế là giải pháp in kim loại nha khoa thế hệ mới. Máy được tối ưu cho sản xuất hàng loạt khung RPD Co–Cr, với buồng in mô-đun, hệ thống xử lý bột thích ứng và chiến lược sắp xếp chuyên biệt cho hình học nha khoa, giúp giảm chi phí mỗi khung và tăng năng suất so với đúc truyền thống.

Công nghệ hỗ trợ quy trình in kim loại

TRUMPF – Hệ thống sàng bột kim loại tự động

TRUMPF giới thiệu mô-đun sàng bột tự động cho hệ TruPrint, giúp cải thiện độ sạch của bột kim loại và độ ổn định in [17]. Đối với labo in khung RPD Co–Cr, việc nâng cao chất lượng bột giúp giảm lỗi in, tăng độ ổn định và đồng đều của khung hàm.

Kết Luận

Năm 2025 đánh dấu bước ngoặt quan trọng trong tiến trình phát triển của sản xuất hàm giả bán phần tháo lắp. Sản xuất bồi đắp kim loại đã trở thành phương pháp chủ đạo đáng tin cậy cho khung Co–Cr, trong khi những tiến bộ về vật liệu nhựa đang mở rộng đáng kể khả năng lâm sàng cho hàm bán phần dẻo và không kim loại. Các hệ sinh thái tích hợp – kết hợp in kim loại, in nhựa, quy trình hybrid và công cụ tối ưu hóa sản xuất – ngày càng trở nên phổ biến và dễ tiếp cận với mọi quy mô labo.

Những gì được trình diễn tại IDS 2025 và Formnext 2025 cho thấy một hướng đi rõ ràng: tương lai của sản xuất RPD là kỹ thuật số. Khi vật liệu ngày càng bền hơn, máy in đa dạng hơn và quy trình ngày càng hội tụ, quá trình chuyển đổi sang sản xuất RPD hoàn toàn bằng in bồi đắp được kỳ vọng sẽ tăng tốc mạnh mẽ trong thập kỷ tới.

Danh Mục Tham Khảo

[4] How 3D Printing is Revolutionizing Dental Technology

[5] Application of Polymeric Materials for 3D Printed Dentures: A review

[6] Enhancing 3D-printed denture base resins: A review of material innovations

[7] A completely digital workflow for PEEK removable partial dentures: A preliminary clinical study

[9] Enhancing digital workflows for removable partial dentures: A novel diagnostic surveyor and designer

[10] Application of 3D Printing Technology in Dentistry: A Review

[11] How 3D-Printing Is Reshaping the Dental Workflow

[13] IDS 2025 Highlights – The Latest Releases in Digital Dentistry

[14] 3D Printing Trends for 2025: Executive Survey of Leading Additive Manufacturing Companies

[15] 3D Printing Trend Report 2024

[16] dx denture flex · The revolution for printed partial dentures IDS 2025

Chia sẻ bài viết này: